اجزای اصلی دستگاه روکش لیزری

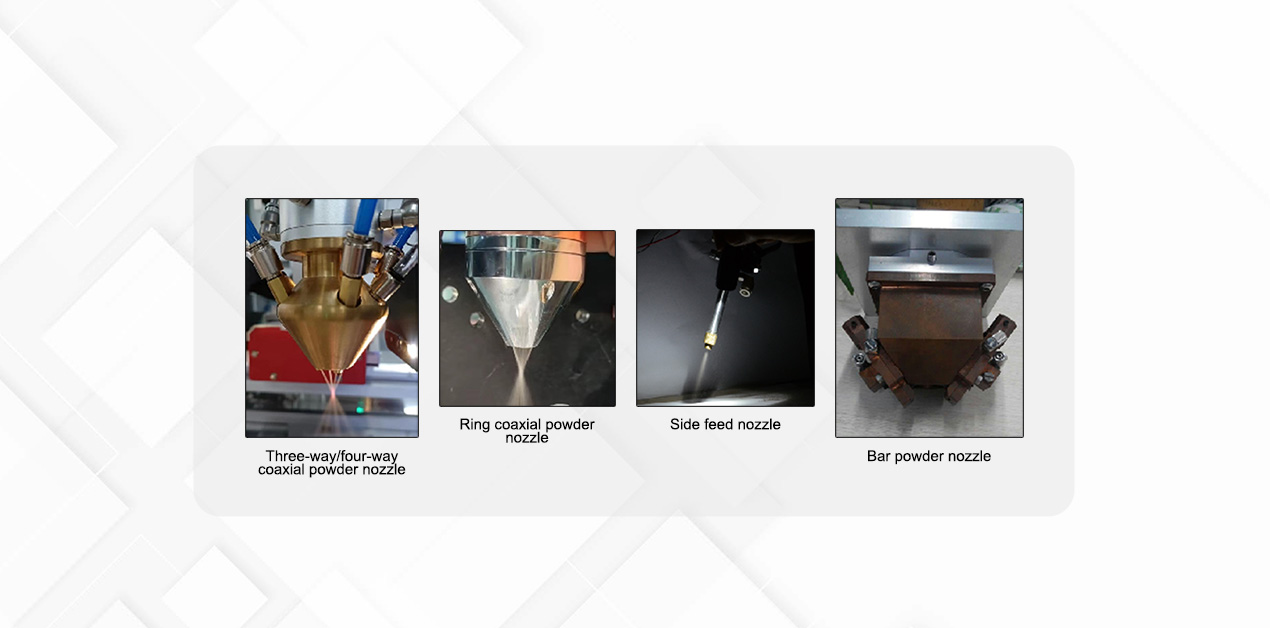

نازل تغذیه پودر

1. نازل تغذیه پودر کواکسیال سه طرفه / چهار طرفه: پودر مستقیماً از سه راه / چهار طرفه خارج می شود ، در یک نقطه همگرا می شود ، نقطه همگرایی کوچک است ، جهت پودر کمتر تحت تأثیر گرانش قرار می گیرد و جهت گیری خوب است، مناسب برای بازسازی لیزری سه بعدی و چاپ سه بعدی.

2. نازل تغذیه پودر کواکسیال حلقوی: پودر توسط سه یا چهار کانال وارد می شود و پس از عملیات همگن سازی داخلی، پودر به صورت حلقه ای خارج می شود و همگرا می شود.نقطه همگرایی نسبتا بزرگ است، اما یکنواخت تر است و برای ذوب لیزری با نقاط بزرگ مناسب تر است.برای روکش لیزری با زاویه شیب 30 درجه مناسب است.

3. نازل تغذیه پودر جانبی: ساختار ساده، کم هزینه، نصب و تنظیم راحت.فاصله بین خروجی های پودر زیاد است و قابلیت کنترل پودر و نور بهتر است.با این حال، پرتو لیزر و ورودی پودر نامتقارن هستند و جهت اسکن محدود است، بنابراین نمی تواند یک لایه روکش یکنواخت در هر جهت ایجاد کند، بنابراین برای روکش سه بعدی مناسب نیست.

4. نازل تغذیه پودر میله ای شکل: ورودی پودر در دو طرف، پس از عملیات همگن سازی توسط ماژول خروجی پودر، پودر میله ای شکل خروجی، و در یک مکان جمع می شود تا یک نقطه پودر نواری 16mm*3mm (قابل تنظیم) تشکیل شود. و مربوطه ترکیب نقاط نواری شکل می تواند ترمیم سطح لیزری با فرمت بزرگ را محقق کند و کارایی را تا حد زیادی بهبود بخشد.

تغذیه پودر

پارامترهای اصلی فیدر پودر دو بشکه

مدل تغذیه کننده پودر: EMP-PF-2-1

سیلندر تغذیه پودر: تغذیه پودر دو سیلندر، PLC مستقل قابل کنترل

حالت کنترل: جابجایی سریع بین حالت اشکال زدایی و تولید

ابعاد: 600mmX500mmX1450mm (طول، عرض و ارتفاع)

ولتاژ: 220VAC, 50HZ;

قدرت: ≤1kw

اندازه ذرات پودر قابل ارسال: 20-200μm

سرعت دیسک تغذیه پودر: تنظیم سرعت بدون پله 0-20 دور در دقیقه.

دقت تکرار تغذیه پودر: <±2٪.

منبع گاز مورد نیاز: نیتروژن/آرگون

سایرین: رابط عملیات را می توان با توجه به الزامات سفارشی کرد

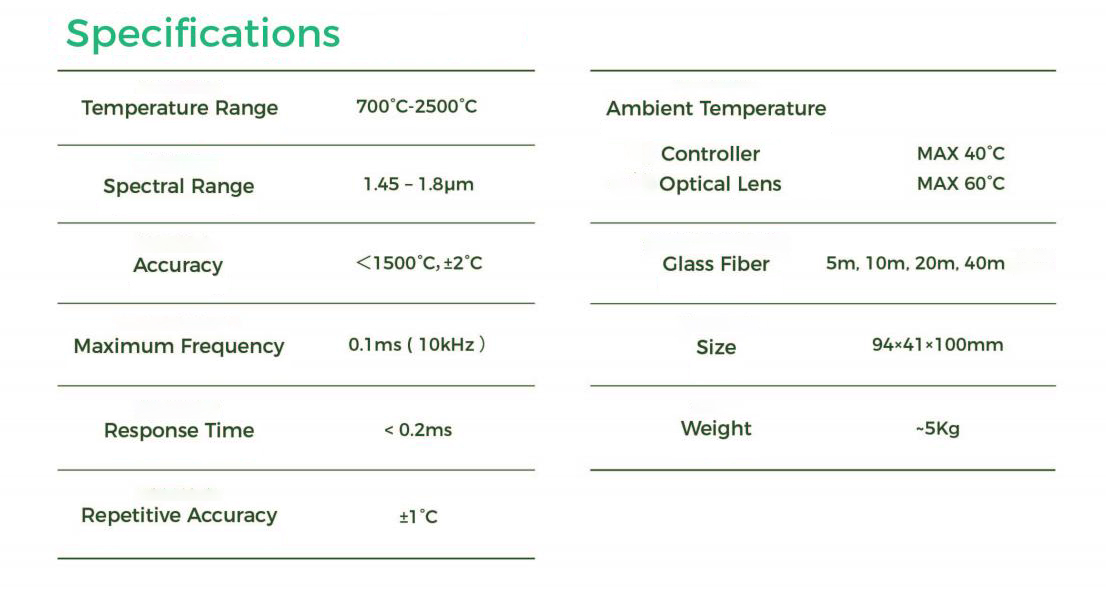

پیرومتر لیزری

کنترل دمای حلقه بسته، مانند کوئنچ لیزری، روکش و عملیات سطح، می تواند دمای سخت شدن لبه ها، برآمدگی ها یا سوراخ ها را به دقت حفظ کند.

محدوده دمای تست از 700 ℃ تا 2500 ℃ است.

کنترل حلقه بسته، تا 10 کیلوهرتز.

بسته های نرم افزاری قدرتمند برای

راه اندازی فرآیند، تجسم، و

ذخیره سازی داده ها

پایانه های L/O صنعتی با 24 ولت دیجیتال و آنالوگ 0-10V l/O برای خط اتوماسیون

یکپارچه سازی و اتصال لیزری

اصل کار دستگاه روکش لیزری

با افزودن مواد روکشی روی سطح زیرلایه و استفاده از پرتو لیزر پرانرژی برای ذوب آن با لایه نازک روی سطح بستر، یک لایه روکش فلزی پیوند خورده بر روی سطح زیرلایه تشکیل میشود.

مزایای دستگاه روکش لیزری

کاربردهای پوشش لیزری

در صنعت خودرو، مانند سوپاپهای موتور، شیارهای سیلندر، چرخ دندهها، صندلیهای سوپاپ اگزوز و برخی از قطعاتی که نیاز به مقاومت در برابر سایش، مقاومت در برابر حرارت و مقاومت در برابر خوردگی دارند.

در صنعت هوافضا، برخی از پودرهای آلیاژی روی سطح آلیاژهای تیتانیوم پوشانده می شوند تا مشکل آلیاژهای تیتانیوم حل شود.معایب ضریب اصطکاک زیاد و مقاومت در برابر سایش ضعیف؛

پس از اینکه سطح قالب در صنعت قالب توسط روکش لیزری درمان شد، سختی سطح، مقاومت در برابر سایش و مقاومت در برابر دمای بالا به طور قابل توجهی بهبود می یابد.

استفاده از روکش لیزری برای رول ها در صنعت فولاد بسیار رایج شده است.

لازم است بدانیم

اگر می خواهید بدانید که آیا روکش لیزری برای شما مناسب است یا خیر، باید نکات زیر را بیان کنید:

1. محصول شما چه ماده ای است.چه موادی نیاز به روکش فلزی دارد.

2. شکل و اندازه محصول، بهتر است عکس ها را ارائه دهید.

3. الزامات پردازش خاص شما: موقعیت پردازش، عرض، ضخامت، و عملکرد محصول پس از پردازش.

4. نیاز به بهره وری پردازش.

5. نیاز به هزینه چیست؟

6. نوع لیزر (فیبر نوری یا نیمه هادی)، میزان قدرت و اندازه فوکوس مورد نظر.خواه ربات پشتیبان باشد یا ماشین ابزار.

7. آیا با فرآیند پوشش لیزری آشنا هستید و آیا به پشتیبانی فنی نیاز دارید؟

8. آیا نیاز دقیقی برای وزن سر روکش لیزری وجود دارد (به ویژه بار ربات باید در هنگام پشتیبانی از ربات در نظر گرفته شود).

9. زمان تحویل مورد نیاز چیست؟

10. آیا به اثبات نیاز دارید (اصلاح پشتیبانی)